Los accidentes no ocurren por casualidad

Un accidente es visto naturalmente como una situación que sucede por casualidad o de manera fortuita, puede ser entendido como un evento inesperado, que no se podría haber anticipado y que, en general, provoca daños, lesiones o consecuencias negativas. Sin embargo, al no considerar o desconocer determinadas cualidades, características y/o antecedentes de actividades o fenómenos físicos o químicos, se podría llegar a considerar como accidental aquello que no lo es realmente.

Si nos enfocamos en actividades productivas, extractivas o de servicios, podemos asegurar que en ocasiones un individuo o un grupo de personas en una determinada actividad, podría realizar una tarea que conlleva riesgos sin un análisis de seguridad o sin un control apropiado de tales riesgos, y no necesariamente ocurra algún incidente. Sin embargo, por un factor de probabilidad, la siguiente vez que se realice esa misma actividad podría ocasionarse un incidente de proceso, una fatalidad o un accidente de alta severidad. En consecuencia, no es posible argumentar que ¡no nos pasará nada porque nunca ha pasado!

La recopilación de datos e información, hace evidente que la mayoría de las causas que conllevan una falla en el proceso productivo, extractivo o de alguna actividad con exposición a riesgo, puede atribuirse a una combinación de uno o más factores como por ejemplo: errores humanos, diseño de un equipo o maquinaria inadecuado, mantenimiento de equipo o instalación deficiente, degradación de las prácticas laborales, capacitación y entrenamiento inadecuada o insuficiente, prácticas de supervisión deficiente o inexistentes, jornadas de trabajo excesivas o en ambientes laborales complejos, mala gestión de la seguridad, etc., es decir factores humanos, físicos, y/o de sistemas (gestión y organizacionales).

En resumen, un accidente puede describirse como una secuencia de eventos no planeados que resulta en una consecuencia indeseable.

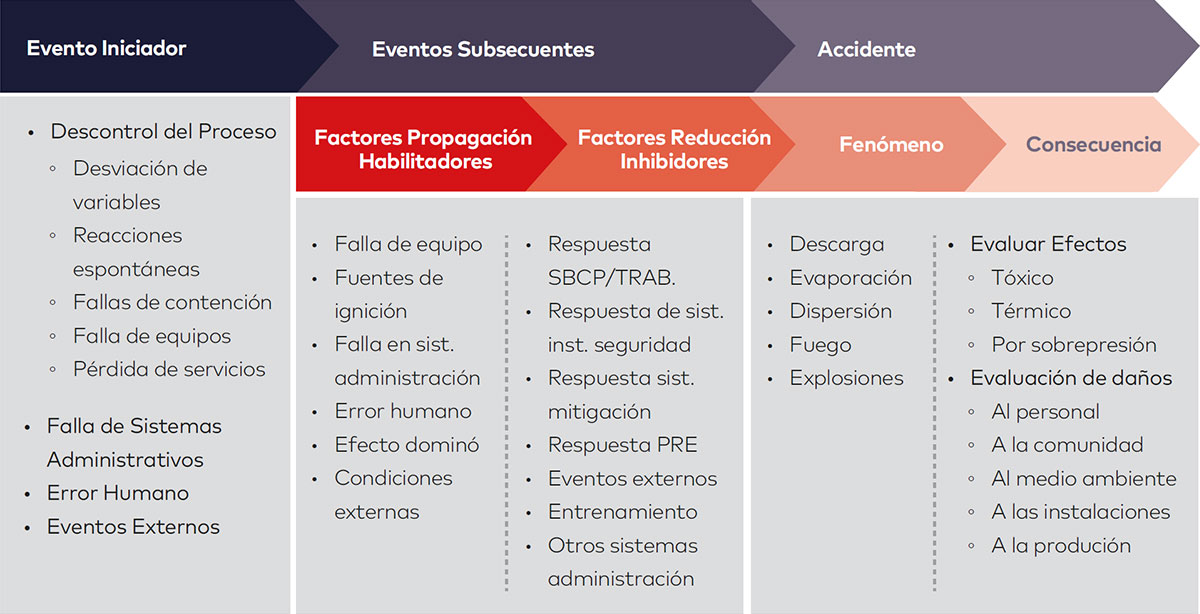

En la siguiente figura se muestra un ejemplo de una posible cadena de eventos iniciadores y eventos secuenciales que podrían generar un accidente con consecuencia a las personas, los activos y equipos, o al medioambiente y comunidad.

La metodología Bow-tie como una herramienta de análisis de riesgos

Las herramientas de análisis de riesgos son útiles para identificar y prevenir incidentes en actividades productivas, extractivas o de servicios. Es necesario e importante, utilizar la metodología adecuada para la situación que se está analizando, es decir no necesariamente una metodología es mejor que otra, sino que cada metodología debe ser aplicada en base al proceso que se vaya a analizar. En el caso de la industria minera, el ICMM (International Council on Mining and Metals) recomienda la metodología Bow-tie y el ICMM cuenta con amplia información técnica al respecto.

En específico los análisis Bow-tie, se pueden realizar a diferentes niveles. Los más comunes son:

- El Nivel Básico donde únicamente se identifican el peligro, el evento tope, las amenazas y las consecuencias.

- El Nivel Estándar que agrega barreras y controles de prevención y mitigación al estudio.

- El Nivel Estándar con factores de degradación y controles, agrega factores de degradación y controles al diagrama estándar.

- El Nivel Ampliado que documenta los detalles de las barreras y los controles lo que permite una gestión de ellos que evite su degradación.

La revisión de riesgos de proceso a través de esta metodología permite mostrar de forma gráfica, a través de diagramas, cómo las barreras protegen contra las amenazas que pueden causar eventos peligrosos y sus consecuencias. Estos diagramas no pretenden capturar todos los aspectos de los sistemas de gestión de la seguridad, pero sí ser una guía en el análisis y determinación de variables.

Su intención, como diagrama o panel visual, es poner foco en las barreras y controles primarios, para diversos usos como son:

- La comunicación de los peligros del proceso a las partes interesadas que les permite visualmente, identificar equipos, maquinaria o tareas críticas para la seguridad.

- La gestión (visual) de barreras y controles de prevención y mitigación, además de la investigación de incidentes mayores.

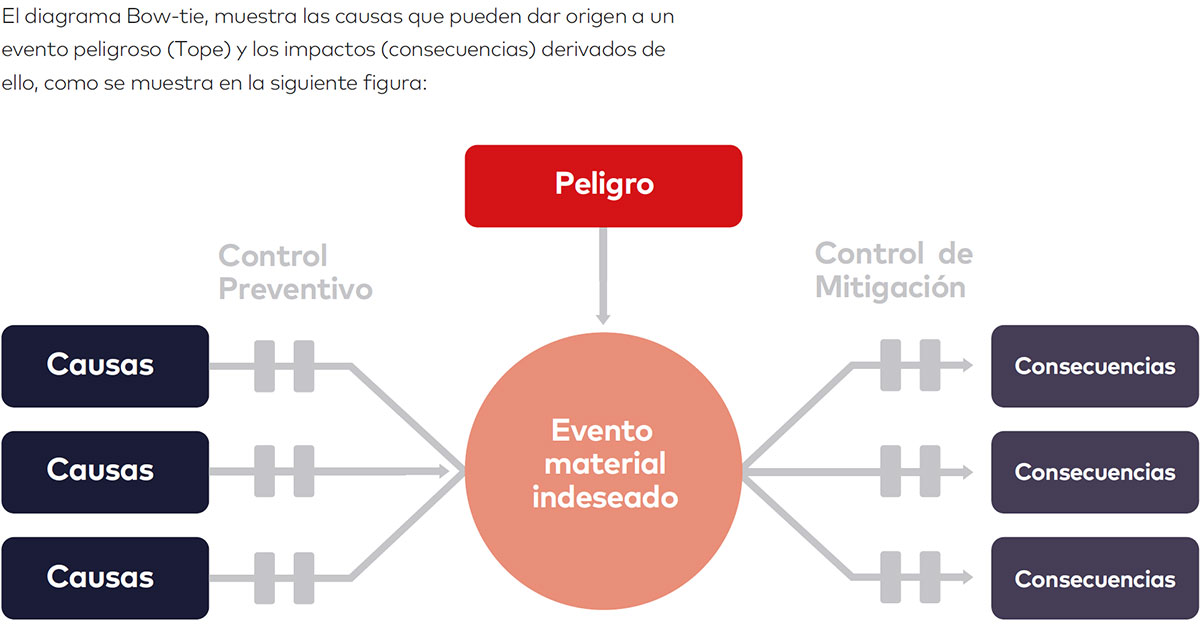

El diagrama Bow-tie, muestra las causas que pueden dar origen a un evento peligroso (Tope) y los impactos (consecuencias) derivados de ello, como se muestra en la siguiente figura:

¿Cuáles son los pasos básicos de implementación?

Una organización, una instalación o un área organizativa puede impulsar el desarrollo de esta metodología, teniendo en cuenta al menos los siguientes pasos y su secuencia:

- Establecer el objetivo y propósito del Análisis de Riesgos del Proceso

- Definir el alcance del estudio

- Conformar el Grupo Multidisciplinario de Análisis y Evaluación de Riesgos, capacitarlos y homologar conceptos

- Preparar información y descripción de al menos:

- La instalación y su entorno

- Las sustancias o energías involucradas

- Análisis de Incidentes previos

- El proceso o subproceso en estudio

- Programar y desarrollar un recorrido a las instalaciones en estudio

- Seleccionar la metodología de análisis y evaluación

- Desarrollar el análisis de la magnitud de riesgos siguiendo los pasos específicos de la metodología a utilizar

- Elaborar el programa de atención a recomendaciones

- Seguimiento de cierre de recomendaciones

Una vez que se hayan desarrollado los análisis, se puede desafiar al mismo equipo evaluador, o definir un equipo externo, que haga algunas preguntas básicas hacia la definición de barreras o controles, a modo de pauta para determinar alguna debilidad organizativa, de control o de sistema, con el objetivo final de verificar el nivel de desarrollo y su efectividad.

Algunos ejemplos de preguntas podrían ser:

- ¿Hay alguna persona responsable de demasiadas barreras bajo su gestión?

- ¿Es apropiada la combinación de tipos de barrera?, considerando que diversos tipos disminuyen la posibilidad de fallas de causa común.

- ¿Se desarrolló una defensa en profundidad?, verificar que los procesos no deben basarse en barreras únicas.

- ¿Existe un equilibrio entre las barreras de prevención y mitigación?, es preferible barreras de prevención a las de mitigación, pero estas últimas también son necesarias en caso de que las primeras fallen.

- ¿Se determina alguna vía protegida completamente por barreras de personas?, se debe considerar que en general, las barreras de ingeniería son más confiables que las barreras de personas.

- ¿Se necesitan barreras adicionales? A menudo es mejor resolver las deficiencias en las barreras existentes que agregar otras nuevas, ya que cada barrera adicional agrega complejidad.

- Por último

En dss+ tenemos la capacidad de colaborar en el fortalecimiento del proceso de identificación de peligros y análisis de riesgo a través de nuestros consultores y metodologías, además del desarrollo de competencias en el liderazgo con enfoque a riesgo, que permita a la organización la implementación efectiva de los controles críticos y su gestión del cambio.